Artykuł sponsorowany

Instalacje z rur w przemyśle – rodzaje, zastosowania i kluczowe zalety

- Rodzaje rur stosowanych w przemyśle – charakterystyka i dobór

- Zastosowania instalacji rurowych w kluczowych gałęziach przemysłu

- Transport cieczy i gazów – jak zaprojektować instalację bezpieczną i efektywną

- Kluczowe zalety instalacji z rur w przemyśle

- Praktyczne przykłady doboru: kiedy wybrać stal, a kiedy tworzywo?

- Kontrola jakości i utrzymanie ruchu – co przesądza o bezawaryjności

- Realizacja instalacji z rur – od projektu po uruchomienie

- Najczęstsze błędy i jak ich uniknąć w inwestycjach rurowych

- Co zyskujesz, stawiając na dobrze zaprojektowane instalacje z rur

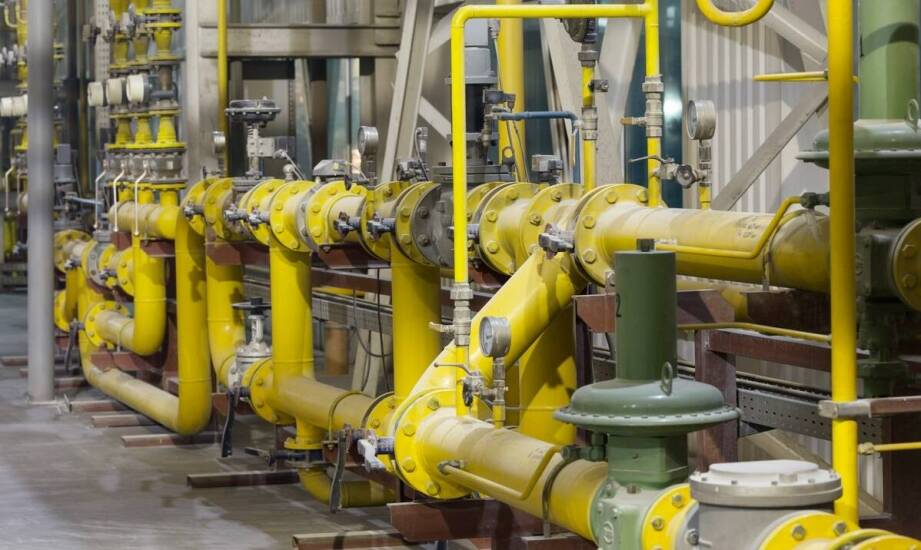

Instalacje z rur to układ krwionośny przemysłu: transportują media, stabilizują procesy i zapewniają bezpieczeństwo produkcji. Wybór właściwego materiału rurociągu, poprawne projektowanie oraz precyzyjny montaż decydują o bezawaryjności i kosztach eksploatacji. Poniżej znajdziesz przegląd najczęściej stosowanych typów rur, ich zastosowań oraz kluczowych zalet, wraz z praktycznymi wskazówkami doboru.

Przeczytaj również: Wybór odpowiednich noży do agregatu uprawowego: klucz do efektywnej pracy

Rodzaje rur stosowanych w przemyśle – charakterystyka i dobór

Rury stalowe gwarantują wysoką wytrzymałość mechaniczną i odporność na uszkodzenia. Sprawdzają się w przemyśle maszynowym, energetyce oraz w konstrukcjach wsporczych. Dostępne są w wersjach bezszwowych (dla wysokich ciśnień i temperatur) i ze szwem (dla standardowych obciążeń). W budownictwie pełnią rolę elementów nośnych i przewodów mediów technicznych.

Przeczytaj również: Zasady projektowania i montażu instalacji sanitarnych

Rury nierdzewne i kwasoodporne oferują bardzo dobrą odporność na korozję i środowiska agresywne. To pierwszy wybór w przemyśle chemicznym, farmaceutycznym oraz spożywczym, gdzie liczy się czystość, odporność na środki myjące CIP/SIP i stabilność wymiarowa w podwyższonej temperaturze.

Przeczytaj również: Wykrywanie przecieków w systemach kanalizacyjnych - jak to zrobić profesjonalnie?

Rury miedziane są estetyczne, odporne na korozję i łatwe w formowaniu. Powszechnie stosuje się je w instalacjach wodnych, chłodniczych i HVAC, szczególnie tam, gdzie ważna jest przewodność cieplna i precyzja połączeń lutowanych.

Rury PCV (PVC-U, PVC-C) są lekkie, odporne chemicznie i proste w montażu. Sprawdzają się w systemach kanalizacyjnych, odciągach technologicznych oraz systemach nawadniania. Wersja PVC-C wytrzymuje wyższe temperatury niż klasyczne PVC-U.

Rury kompozytowe łączą wytrzymałość metalu z elastycznością tworzyw. Zbudowane z warstw (np. PE-RT/Al/PE-RT) są stabilne wymiarowo, ograniczają wydłużenia liniowe i dobrze tłumią drgania. Coraz częściej stosuje się je w instalacjach ciepłowniczych i technologicznych o średnich parametrach.

Rury ciśnieniowe (stalowe, nierdzewne, PE100 RC, kompozytowe) projektuje się do pracy przy wysokim ciśnieniu. Kluczowe są: klasa ciśnieniowa (PN), dobór grubości ścianki oraz odpowiednie złącza (spawane, zgrzewane, kołnierzowe), aby bezpiecznie przeciwdziałać obciążeniom.

Zastosowania instalacji rurowych w kluczowych gałęziach przemysłu

W energetyce i przemyśle ciepłowniczym rurociągi przesyłają parę, kondensat oraz czynnik grzewczy. Stosuje się stal węglową i nierdzewną, izolacje termiczne oraz kompensatory, aby ograniczyć straty energii i kompensować wydłużenia.

W przemyśle chemicznym dominują rury nierdzewne i kwasoodporne. Dobór materiału opiera się na kompatybilności chemicznej z medium, temperaturą procesu i wymogami czystości. Niezbędne są zawory odcinające i armatura zabezpieczająca (zawory bezpieczeństwa, odpowietrzniki).

W branży spożywczej liczy się higiena: gładkość wewnętrzna rur, połączenia wolne od martwych stref i możliwość mycia CIP. Najczęściej wykorzystuje się stal AISI 304/316L z połączeniami clamp i spoinami orbitowymi.

W budownictwie przemysłowym rury stalowe pełnią funkcje nośne, a instalacje wodno-kanalizacyjne i tryskaczowe korzystają z rur ocynkowanych, nierdzewnych lub kompozytowych. W obiektach o dużej kubaturze ważna jest segmentacja stref pożarowych i łatwy serwis.

W przemyśle maszynowym rury przenoszą media procesowe: sprężone powietrze, olej hydrauliczny, chłodziwa. Stosuje się stal, aluminium i kompozyty antystatyczne, a układy projektuje się pod minimalne spadki ciśnienia i utrzymanie czystości medium.

Transport cieczy i gazów – jak zaprojektować instalację bezpieczną i efektywną

Dobór średnicy powinien wynikać z obliczeń przepływowych (prędkość medium, spadki ciśnienia, charakter medium). Zbyt mała średnica podnosi koszty energii, zbyt duża – zwiększa koszt inwestycyjny i czas rozruchu instalacji.

Materiał rury dobiera się do parametrów pracy: temperatury, ciśnienia, ścieralności i agresywności chemicznej. Dla ściernych zawiesin warto rozważyć stal ulepszaną lub wykładziny odporne na erozję.

Połączenia determinują szczelność: spawane (maksymalna trwałość), kołnierzowe (serwisowalność), zaciskowe i zgrzewane (szybki montaż). W instalacjach wysokociśnieniowych krytyczne są próby ciśnieniowe i dokumentacja jakości spoin.

Izolacje termiczne ograniczają straty ciepła i kondensację. Dla mediów gorących dobiera się izolacje niepalne, a dla zimnych – z barierą paroszczelną. W strefach zewnętrznych stosuje się płaszcze ochronne z blachy.

Kluczowe zalety instalacji z rur w przemyśle

Wytrzymałość i bezpieczeństwo – rurociągi stalowe i nierdzewne przenoszą wysokie ciśnienia i temperatury, a odpowiednia armatura zabezpiecza proces przed awariami.

Odporność na korozję – stal nierdzewna, miedź oraz tworzywa (PVC, PE, PP) redukują ryzyko korozji, co wydłuża żywotność i obniża koszty serwisu.

Elastyczność projektowa – szeroka gama materiałów i złączy pozwala dopasować instalację do procesu, przestrzeni i budżetu, także w modernizacjach.

Efektywność energetyczna – właściwy dobór średnic, izolacji i armatury regulacyjnej minimalizuje straty ciśnienia oraz energii, stabilizuje parametry mediów.

Modułowość i skalowalność – systemy kołnierzowe i zaciskowe przyspieszają rozbudowę linii technologicznych przy krótkich przestojach.

Praktyczne przykłady doboru: kiedy wybrać stal, a kiedy tworzywo?

Dla instalacji pary nasyconej wybierz rury stalowe bezszwowe, spawane orbitalnie, z kompensacją wydłużeń i izolacją niepalną. Tylko taki układ zapewni stabilne parametry i bezpieczeństwo przy dużych obciążeniach.

Dla agresywnych mediów w przemyśle chemicznym postaw na rury nierdzewne/kwasoodporne (np. 1.4404), armaturę higieniczną i gładkie powierzchnie wewnętrzne. Zredukujesz ryzyko korozji wżerowej i zanieczyszczeń produktu.

Dla instalacji sprężonego powietrza w halach rozważ rury kompozytowe lub aluminiowe z szybkozłączkami. Zyskasz niską chropowatość (mniejsze spadki ciśnienia) i łatwą modyfikację tras.

Dla systemów kanalizacyjnych i nawadniania dobrym wyborem będą rury PCV – są lekkie, odporne na korozję i proste w montażu. Przy dużych spadkach grawitacyjnych zadbaj o odpowiednie kielichy i uszczelki.

Kontrola jakości i utrzymanie ruchu – co przesądza o bezawaryjności

Na etapie montażu kluczowe są kwalifikacje spawaczy, badania nieniszczące (VT/MT/PT/RT), zgodność z WPS oraz rejestr materiałów. Próby ciśnieniowe potwierdzają szczelność, a pasywacja rur nierdzewnych zwiększa odporność na korozję.

W eksploatacji planuj inspekcje okresowe, pomiary grubości ścianki, kontrolę punktów stałych i przesuwnych oraz przeglądy armatury. W instalacjach wrażliwych wdrażaj monitoring online: przepływ, drgania, temperaturę i wczesne wykrywanie nieszczelności.

Realizacja instalacji z rur – od projektu po uruchomienie

Skuteczny projekt obejmuje bilans mediów, trasy rurociągów, analizy wytrzymałościowe, dobór armatury i strategię izolacji. Detale montażowe (spadki, podpory, kompensacja, czyszczenie przed rozruchem) skracają czas uruchomienia i ograniczają ryzyko poprawek.

Do kompleksowych realizacji warto wybrać doświadczonego wykonawcę z zapleczem projektowym i ekipami montażowymi. Sprawdź referencje, system jakości oraz możliwość prefabrykacji warsztatowej – to przyspiesza inwestycję i obniża koszty.

- Projektowanie i montaż rurociągów, linie technologiczne, kotłownie przemysłowe oraz instalacje elektryczne i automatyka – to obszary, w których wyspecjalizowana firma K.R.U.K. zapewnia wsparcie od koncepcji po rozruch.

- Jeśli planujesz Instalacje z rur w Poznaniu, skorzystaj z lokalnego zaplecza serwisowego i krótszych terminów realizacji.

Najczęstsze błędy i jak ich uniknąć w inwestycjach rurowych

Niedoszacowanie kompensacji termicznej prowadzi do pęknięć spoin i deformacji podpór. Zawsze przewiduj kompensatory lub pętle kompensacyjne oraz odpowiednią liczbę punktów stałych i przesuwnych.

Źle dobrana armatura (np. zawory nieprzystosowane do medium) skutkuje przyspieszonym zużyciem i nieszczelnościami. Weryfikuj materiały uszczelnień i zgodność z ciśnieniem/temperaturą.

Brak płukania i czyszczenia instalacji po montażu powoduje awarie pomp i armatury regulacyjnej. Zaplanuj płukanie hydrodynamiczne, suszenie oraz próby ciśnieniowe przed odbiorem.

Niewystarczająca izolacja termiczna zwiększa straty energii i ryzyko kondensacji. Dobierz grubość według parametrów medium i warunków otoczenia, a w strefach zewnętrznych zastosuj płaszcze ochronne.

Co zyskujesz, stawiając na dobrze zaprojektowane instalacje z rur

Otrzymujesz stabilną, bezpieczną i skalowalną infrastrukturę procesową. Rury stalowe i nierdzewne zapewniają długą żywotność i odporność na korozję, miedź i tworzywa dają lekkość i łatwy montaż, a rury ciśnieniowe gwarantują niezawodność w wymagających aplikacjach. Świadomy dobór materiałów, profesjonalny montaż i rzetelne utrzymanie ruchu przekładają się na mniejszą liczbę przestojów i niższe koszty cyklu życia instalacji.